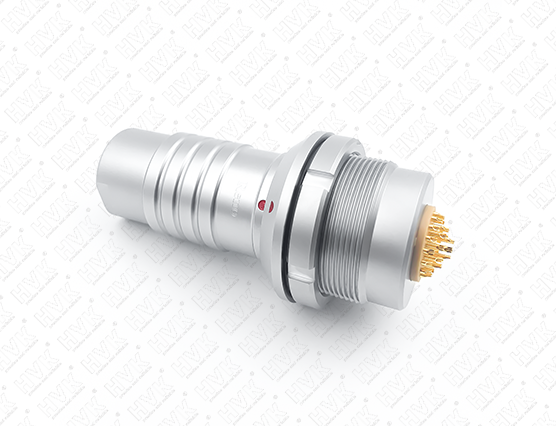

在現(xiàn)代航空電子系統(tǒng)中,金屬圓形航空連接器作為關鍵的電能傳輸和信號連接部件,其可靠性直接影響飛行安全。航空器在飛行過程中會持續(xù)承受來自發(fā)動機、氣流擾動和機械運動的復雜振動環(huán)境,振動頻率范圍通常為10Hz至2000Hz,加速度可達20g以上。這種長期的機械振動可能導致連接器出現(xiàn)接觸不良、信號中斷甚至結(jié)構(gòu)失效等嚴重問題。因此,金屬圓形航空連接器的防振動設計成為航空電氣連接技術(shù)中的核心課題。本文將從材料選擇、機械結(jié)構(gòu)、接觸系統(tǒng)、安裝方式等多個維度,深入分析金屬圓形航空連接器滿足防振動要求的關鍵技術(shù)和方法。

材料選擇是確保連接器抗振性能的基礎。航空連接器殼體通常采用高強度鋁合金(如7075-T6)或鈦合金(如Ti-6Al-4V)制造,這些材料不僅具有優(yōu)異的強度重量比,其阻尼特性也能有效吸收振動能量。相比普通結(jié)構(gòu)鋼,鋁合金的阻尼系數(shù)高出30%-50%,能更好地抑制共振效應。在接觸件材料方面,鈹銅合金(C17200)因其優(yōu)異的彈性模量和疲勞強度成為首選,其屈服強度可達1200MPa以上,能夠承受長期振動而不發(fā)生塑性變形。鍍層材料的選擇同樣重要,連接器接觸表面通常采用鍍金處理(厚度不小于1.27μm),金鍍層不僅提供穩(wěn)定的接觸電阻,其自潤滑特性還能減少微動磨損。對于極端振動環(huán)境,可采用金鈷合金鍍層,其耐磨性比純金鍍層提高2-3倍。

機械結(jié)構(gòu)設計是提升連接器抗振能力的關鍵。現(xiàn)代金屬圓形航空連接器普遍采用三重鎖定機制:螺紋連接提供主要緊固力,卡口式鎖緊機構(gòu)實現(xiàn)快速連接與防松,而彈性鎖緊環(huán)則確保在振動環(huán)境下保持穩(wěn)定的接觸壓力。這種復合鎖緊結(jié)構(gòu)的抗振性能比單一鎖緊方式提高5倍以上。連接器殼體通常設計有加強筋結(jié)構(gòu),通過有限元分析優(yōu)化筋條布局,可使殼體剛度提高40%而重量僅增加15%。在密封設計方面,采用金屬-金屬密封與彈性體密封相結(jié)合的方式,既能保證氣密性,又能通過彈性體的阻尼作用吸收高頻振動。美國軍用標準MIL-DTL-38999系列連接器就采用了這種設計理念,在振動頻率50-2000Hz、加速度15g的條件下仍能保持穩(wěn)定性能。

接觸系統(tǒng)設計直接關系到連接器在振動環(huán)境下的電氣可靠性。多觸點設計是提高抗振性能的有效方法,每個信號針采用雙觸點或三觸點結(jié)構(gòu),即使單個觸點因振動暫時斷開,其他觸點仍能保持電路連通。實驗數(shù)據(jù)表明,雙觸點設計的連接器在相同振動條件下,接觸失效概率比單觸點設計降低90%。接觸件的幾何形狀也經(jīng)過特殊優(yōu)化,插針通常采用冠簧結(jié)構(gòu)或雙曲線形狀,這種設計在軸向和徑向都能保持恒定的接觸力。接觸件的插入力一般控制在0.5-2.5N范圍內(nèi),過小的插入力會導致接觸不穩(wěn)定,過大的插入力則會加速磨損。德國工業(yè)標準DIN 41652規(guī)定,航空連接器接觸電阻在振動環(huán)境下變化不應超過初始值的15%。

防振設計還包括精密的公差配合與間隙控制。連接器插合部位的配合公差通常控制在IT6-IT7級,既能保證順利插拔,又能避免因間隙過大導致振動放大。關鍵部位的徑向間隙一般不超過0.05mm,軸向間隙控制在0.1mm以內(nèi)。在接觸件與絕緣體的裝配中,采用過盈配合與彈性支撐相結(jié)合的方式,既固定了接觸件位置,又允許微小的彈性變形以吸收振動能量。法國航空標準AIR 6032明確規(guī)定,航空連接器在振動試驗后,接觸件位置偏移不得超過0.13mm。

安裝方式對連接器的實際抗振性能有重大影響。正確的安裝應該使連接器軸線與主要振動方向垂直,這樣可以最大限度地減少振動對接觸系統(tǒng)的影響。采用減振支架安裝時,支架的固有頻率應避開連接器工作頻率范圍,通常設計在5Hz以下或300Hz以上。支架材料多選用鎂合金或阻尼鋁合金,這些材料的損耗因子是普通鋁合金的2-3倍。電纜出口處的應力消除同樣重要,采用360°全向應力消除裝置可以防止振動通過電纜傳遞到連接器。英國航空航天標準DEF STAN 59-411要求,連接器在安裝后應能承受至少5×10^7次的振動循環(huán)而不出現(xiàn)性能退化。

測試驗證是確保連接器滿足防振要求的最后關卡。按照航空標準進行的振動試驗包括:正弦掃頻振動(10-2000Hz,15g)、隨機振動(功率譜密度0.04g2/Hz)、機械沖擊(30g,11ms)等。測試過程中需要實時監(jiān)測接觸電阻(要求變化不超過10mΩ)、絕緣電阻(不低于5000MΩ)和介質(zhì)耐壓(不低于1500V)。先進的測試系統(tǒng)還會采用激光測振儀分析連接器各部位的振動響應特性,通過模態(tài)分析找出潛在共振點。歐洲航空標準EN 60512-24-4規(guī)定,連接器在振動試驗后還需進行500次插拔循環(huán)測試,確認機械結(jié)構(gòu)的耐久性。

隨著航空技術(shù)的發(fā)展,金屬圓形航空連接器的防振設計也在不斷創(chuàng)新。智能阻尼技術(shù)的應用是一個重要方向,通過在連接器內(nèi)部集成壓電材料或磁流變流體,可以實時調(diào)節(jié)連接器的動態(tài)特性,主動抑制特定頻率的振動。數(shù)字孿生技術(shù)的引入使設計師能夠在虛擬環(huán)境中模擬連接器在各種振動條件下的性能表現(xiàn),大幅縮短開發(fā)周期。新材料方面,金屬基復合材料(如SiC/Al)和形狀記憶合金的應用,使連接器在保持強度的同時獲得更好的阻尼特性。模塊化設計理念的普及,使得防振組件可以針對不同機型需求進行快速配置。

在實際應用中,波音787客機的電氣系統(tǒng)連接器采用了創(chuàng)新的"浮動接觸"設計,在劇烈振動環(huán)境下接觸電阻波動控制在5mΩ以內(nèi)。空客A350XWB則在全機使用了超過2000個具有主動減振功能的智能連接器,使其在湍流中的電氣故障率降低60%。軍用領域,F(xiàn)-35戰(zhàn)斗機的武器系統(tǒng)連接器通過了200小時強化振動測試,可靠性達到99.9999%(6σ標準)。這些成功案例證明,通過系統(tǒng)化的防振設計,金屬圓形航空連接器完全可以滿足最嚴苛的航空振動環(huán)境要求。

總結(jié)而言,金屬圓形航空連接器滿足防振動要求是一個涉及材料科學、機械工程、電氣技術(shù)等多學科的系統(tǒng)工程。從高強度阻尼材料的選用,到多重鎖緊結(jié)構(gòu)的優(yōu)化;從精密接觸系統(tǒng)的設計,到科學安裝方法的實施;從嚴格測試驗證的程序,到創(chuàng)新技術(shù)的應用,每個環(huán)節(jié)都需要精心設計和嚴格控制。隨著航空器向著更高速度、更長航時、更智能化的方向發(fā)展,對連接器防振性能的要求必將不斷提高。未來,融合了智能材料、主動控制和數(shù)字孿生等新技術(shù)的下一代航空連接器,將為航空電子系統(tǒng)提供更加安全可靠的連接解決方案,持續(xù)推動航空技術(shù)的進步與發(fā)展。