在波音787客機(jī)的航電系統(tǒng)中,在火星探測器的數(shù)據(jù)傳輸鏈路上,在第五代戰(zhàn)機(jī)的雷達(dá)組件內(nèi)——四同軸航空連接器如同精密的中樞神經(jīng),同時傳輸著高速數(shù)據(jù)、高頻信號、電力供給及控制指令。這種能在單一接口內(nèi)實(shí)現(xiàn)四路獨(dú)立信號隔離傳輸?shù)木芷骷渖a(chǎn)工藝融合了材料科學(xué)、精密加工、微波傳輸?shù)榷囝I(lǐng)域尖端技術(shù),堪稱現(xiàn)代制造技術(shù)的集大成者。

四同軸結(jié)構(gòu)的核心在于“同心共軸而不相擾”的哲學(xué)。與普通連接器相比,它需要同時保證:中心導(dǎo)體(傳輸高頻信號)、第一介質(zhì)層(阻抗匹配)、第二屏蔽層(電磁隔離)、第三絕緣層(機(jī)械保護(hù))及外部殼體(環(huán)境密封)的五重結(jié)構(gòu)精密耦合。這種嵌套式設(shè)計(jì)使生產(chǎn)工藝復(fù)雜度呈幾何級數(shù)增長,公差要求達(dá)到微米級,任何環(huán)節(jié)的微小偏差都將導(dǎo)致信號串?dāng)_、阻抗失配或密封失效。

材料選擇是制造的首個關(guān)鍵決策。中心導(dǎo)體通常選用鈹銅合金(C17200),其抗拉強(qiáng)度達(dá)1300MPa且導(dǎo)電率保持22%IACS;介質(zhì)層采用改性聚四氟乙烯(PTFE),介電常數(shù)嚴(yán)格控制在2.05±0.04;外層屏蔽選用Monel 400合金,兼具耐腐蝕性與磁屏蔽效能;外部殼體則采用沉淀硬化不銹鋼(17-4PH),通過熱處理達(dá)到HRC38-42硬度。這些材料的組合需同時滿足電氣性能、機(jī)械強(qiáng)度、環(huán)境適應(yīng)性及航空重量要求。

精密機(jī)加工是實(shí)現(xiàn)設(shè)計(jì)精度的基礎(chǔ)。中心導(dǎo)體的車削采用瑞士Starrag超精車床,刀尖圓弧半徑0.05mm,表面粗糙度Ra≤0.2μm;絕緣介質(zhì)層的加工使用低溫冷切削技術(shù)(-50℃),防止PTFE材料熱變形;外殼螺紋采用旋風(fēng)銑工藝,螺紋精度達(dá)到4H級。每個零件需經(jīng)過三坐標(biāo)測量機(jī)(CMM)100%全檢,關(guān)鍵尺寸公差控制在±5μm以內(nèi)——相當(dāng)于頭發(fā)絲直徑的1/15。

阻抗控制是四同軸結(jié)構(gòu)的核心工藝。通過精密計(jì)算介質(zhì)層厚度(0.25mm±0.01mm)和導(dǎo)體直徑(0.8mm±0.005mm),使特性阻抗嚴(yán)格保持在50Ω±1Ω。日本JAE公司采用激光測徑儀實(shí)時監(jiān)測擠出成型過程,通過反饋系統(tǒng)調(diào)整擠出壓力;美國TE Connectivity發(fā)明了介電常數(shù)在線補(bǔ)償技術(shù),根據(jù)材料批次的微小差異動態(tài)調(diào)整尺寸參數(shù)。

多層組裝工藝猶如微觀世界的建筑工程。采用分級裝配工藝:先在凈化車間(Class 100)裝配內(nèi)芯組件,使用光學(xué)對中儀保證同心度≤0.01mm;然后在隔振平臺上組裝屏蔽層,通過渦流檢測確保360°全覆蓋;最后在干燥氮?dú)猸h(huán)境中壓接外部殼體,避免氧化微膜產(chǎn)生。整個組裝過程需在72小時內(nèi)完成,防止材料吸濕導(dǎo)致性能漂移。

微波性能驗(yàn)證是品質(zhì)保證的關(guān)鍵。采用矢量網(wǎng)絡(luò)分析儀(VNA)測試0-40GHz頻段的插入損耗(≤0.1dB/m)、回波損耗(≥26dB)及串?dāng)_(≤-90dB);使用時域反射計(jì)(TDR)驗(yàn)證阻抗連續(xù)性;通過混響室測試電磁屏蔽效能(≥120dB)。每個連接器都要經(jīng)歷-55℃~+175℃的溫度循環(huán)測試,確保在極端環(huán)境下性能穩(wěn)定。

環(huán)境密封工藝捍衛(wèi)航空可靠性。采用雙重復(fù)合密封:玻璃封接實(shí)現(xiàn)中心導(dǎo)體的氣密性(漏率≤1×10??Pa·m3/s);硅橡膠O型圈提供機(jī)械彈性密封。瑞士Radiall公司創(chuàng)新性地采用金屬-陶瓷熔封技術(shù),使密封界面能承受2000次熱循環(huán)考驗(yàn)。

表面處理工藝提升耐久性。中心導(dǎo)體鍍金(厚度0.8μm±0.1μm),采用脈沖電鍍工藝保證鍍層致密性;外殼進(jìn)行鈍化處理(依據(jù)AMS-QQ-P-35標(biāo)準(zhǔn)),并通過480小時鹽霧試驗(yàn);接觸界面采用鈀鈷合金鍍層,耐磨性比傳統(tǒng)鍍金提升5倍。

智能制造技術(shù)正在革新傳統(tǒng)工藝。德國Rosenberger建立全自動生產(chǎn)線,通過機(jī)器視覺引導(dǎo)機(jī)械手完成精密裝配;中國航天科技集團(tuán)開發(fā)了數(shù)字孿生系統(tǒng),實(shí)時模擬生產(chǎn)工藝參數(shù)對性能的影響。這些技術(shù)使產(chǎn)品一致性問題發(fā)生率從ppm級(百萬分之一)降低至ppb級(十億分之一)。

在更深層次上,四同軸連接器的制造體現(xiàn)了工程學(xué)的極致追求:它既要保證微波信號傳輸?shù)募兇庑裕ㄏ喈?dāng)于在颶風(fēng)中保持燭火不滅),又要承受航空環(huán)境的嚴(yán)酷考驗(yàn)(從真空到高濕、從-65℃到200℃);既要實(shí)現(xiàn)納米級的加工精度,又要確保批產(chǎn)數(shù)萬件的一致性。這種對“完美”的追求,使四同軸連接器的生產(chǎn)工藝成為衡量一個國家高端制造水平的標(biāo)尺。

當(dāng)這些經(jīng)過千錘百煉的連接器在航空器中可靠工作時,它們不僅是物理上的連接元件,更是人類智慧與精密制造的藝術(shù)結(jié)晶。每個符合標(biāo)準(zhǔn)的連接器背后,是材料學(xué)家對原子排列的探索,是機(jī)械師對微米世界的掌控,是工程師對物理規(guī)律的運(yùn)用——這是現(xiàn)代制造業(yè)的奇跡,也是人類追求卓越的永恒證明。

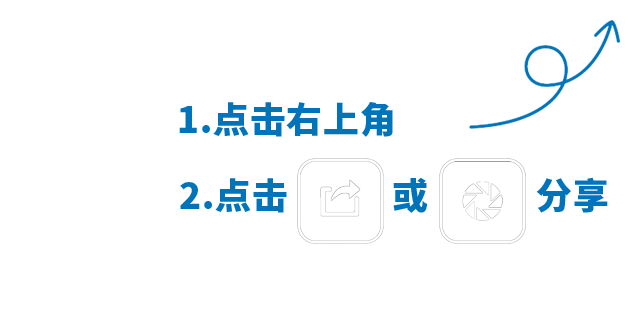

產(chǎn)品詳情請咨詢:15919850157(微信同號)